起重机在使用过程中,由于种种原因,造成大小车啃轨、传动机构零部件损坏等一系列不良现象。严重影响正常使用。为了确保起重机的安全作业。必须重视对起重机的维修,做到修理效果良好,保证使起重机处在良好的工作条件下工作,为保证修理质量,特制定以下维修工艺。

一、 运行啃轨的修理

发现起重机啃轨后,应详细检查啃轨的情况,并测量各有关尺寸,分析并找出啃轨的原因,以便确定修理方案。修理啃轨一般常用的方法是调整和移动车轮。在车轮调整前,首先应将车轮所在的端梁用千斤顶顶起,使车辆悬空,然后进行调整。

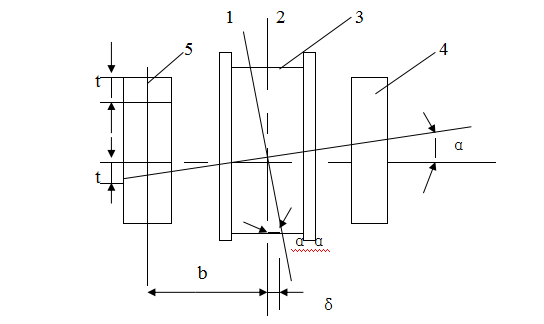

1、车轮水平偏移和垂直偏斜的调整。当车轮滚动面中心线与轨道中心线在水平方向的夹角为α时,(如图1所示),则车轮与轨道的水平偏斜δ=rtgα,要消除车轮水平偏斜,须使δ=0,可在左边角型轴承箱的垂直键板处加垫板调整,因α较小,故垫板厚度为t=bδ/r

式中:b——车轮与角型轴承箱假的中心距,mm

δ——车轮的水平偏斜量,mm

r——车轮半径,mm

![]()

图1 车轮调整示意图

1、 轨道中心线 2、车轮中心线

3、 车轮 4、角型轴承箱

5、 垫板

如果车轮向左偏斜,则在右边垂直键板处加垫即可。车轮垂直偏斜的调整是在水平键板处加垫板,键板厚度计算与车轮水平偏斜的相同,由于车轮组件是一个整体以及轴承同心性要求等t植增大,一般不应大于2mm。

2、车轮跨距的调整。车轮跨距的调整是在车轮的水平偏斜和垂直偏斜调整好后进行的。调整的方法是:先将车轮组取下来,如果车轮需要向右移动5mm,只要将右边隔套去掉5mm,而在左边隔套加长5mm。

因车轮与角型轴承箱的间隙有限,所以其左右移动量不应超过10mm。

3、重新调整车轮的位置。如果车轮位置偏差过大,则会影响到跨距、轮距、对角线以及同一条轨道上两个车轮中心在水平方向的平行性。因此,需要调整车轮的位置。在调整时,先将车轮拉出来,把车体上的四块定位键板全部铲开,重新找正,定位。

4、车轮对角线的调整。为了不影响传动轴的同轴度和减少修理量,在调整中应尽量调整被动轮而不调整主动轮。

5、更换车轮。对主动车轮,可车磨车轮踏面直径使其相等,或更换车轮。对被动车轮,只要车轮滚动面不出现畸形,对啃轨影响不大时,可不必更换。

6、桥架结构变形引起的啃轨。应优先使用火焰矫正修理桥梁结构的变形,使之符合技术要求。

二、 小车“三条腿”及打滑的修理

1、 小车“三条腿”的修理。

1.1车轮的修理。小车的四个车轮不在同一个平面内,应调整车轮。调整的方法是可铲开悬空轮的角型轴承箱的水平键板,在水平键板与端梁弯板之间加入适当厚度垫板来调整车轮的高低。一般情况下,应尽量调整被动轮。

1.2轨道的修理。

A、轨道水平高低偏差的修理。如果小车同侧的两个侧车轮在某一段轨道上 运行时交替地不接触轨道,这就是因桥架主梁所引起的轨道局部凹陷。可用加垫板的方法来调整轨道。当凹陷严重时,应首先通过修理主梁的拱度来解决。在修理过程中,如需要铲开原有轨道压板时,应尽量避免采用气割或碳弧气刨来割开,好使用风铲。在焊接轨道压板时,应将小车开到桥架的一端,在可能的条件下设法将桥架的中间部位垫起,以免主梁在焊压板时再度下挠。

B、轨道直线性的修理。通过拉钢丝法检测,如发现某段轨道局部弯曲,可用小千斤顶矫直。校直时,先把轨道压板松开,在轨道弯曲

大部位的侧边焊一块定位块作为千斤顶的定位板。用千斤顶校直道轨,轨道校直后去掉定位板,重新把轨道固定好。

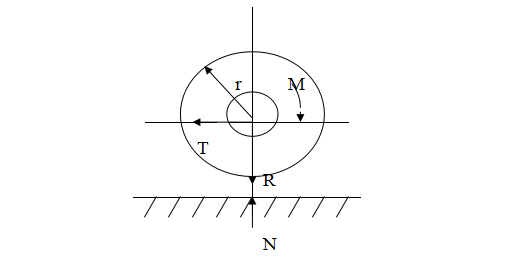

2、小车打滑及小车走斜的修理。要使起重机小车在运行中不打滑,则必须保证驱动轮滚动面上的驱动力小于车轮与轨道间的粘着力T,则(M-KN)r〈T(T=ψR)。式中M为驱动力矩;r为驱动轮半径;R为轮压;ψ为粘着系数;K为滚动摩擦系数;N为支反力。如下图2所示。从上式中也可以看出,车轮出现打滑,可能是轮压小,可能是粘着系数小,也可能是驱动力矩过大。下面就几种常见的小车打滑、车体走斜的例子作简要分析。

车轮受力分析图

2.1如果小车“三条腿”现象发生在主动轮上时,由于轮压太小,产生的摩擦力(粘着力)就小,这样车辆就不能滚动而产生打滑,另外,轨道上有雪、霜、或油污,使车轮与轨道间的摩擦系数减小,从而造成小车打滑,车体走斜。

2.2如果电动机功率选择过大,驱动力也大,启动时间过短,会造成小车打滑。同样,制动器的制动力矩选择过大,制动时间过短,也会造成小车打滑和车体走斜。

2.3如果两轨道标高偏差过大,当小车运行一段时间后,车体就会向低轨一侧靠,即车体走斜;同一轨道直线性不好,甚至接头处两轨道顶面向相反方向扭,小车也会走斜。

总之,凡是有车轮打滑,就会式使车体走斜,造成小车啃轨,使车轮和轨道发生严重磨损。

二、主要零部件的调整与修理

1、吊钩的检修

1.1吊钩报废标准。吊钩的报废标准,有下列情况之一时,应报废:a、吊钩表面出现裂纹;b、危险端面磨损达原尺寸的10%;c、开口度比原尺寸增大15%;d、扭转变形超过10%;e、危险断面或钩颈部产生塑性

变形;f、板钩衬套磨损达原尺寸的50%时,应报废衬套;g、板钩心轴磨损达原尺寸的5%时,应报废心轴。

另外,吊钩不准补焊。

1.2修理方法。吊钩长期使用中产生的损伤及其解决方法,参见表1。

表1 吊钩的故障及排除方法

故障 | 产生故障的原因 | 排除方法 |

1、 吊钩危险断面的磨损 2、 吊钩尾部螺纹及其退刀槽、钩头表面出现裂纹 3、 吊钩永久变形 4、 板钩衬套磨损 | 1、 超期、超载使用或使用不当。 2、 材质缺陷或超载使用。 3、 超载使用产生疲劳。 4、 受力情况不良。 | 1、 当磨损量超过危险断面高度10%时应更换,如在10%以内,应降低载荷使用。 2、 发现裂纹及时更换。 3、 当开口度比原尺寸增大15%时应更换。 4、 当磨损达原尺寸50%时应更换。 |

1.3吊钩的检验

A、载荷试验,用于电动桥式起重机起升机构的吊钩,其试验载荷,按表2取值。

表2 钓钩的试验载荷

额定起重量t | 5 | 6.3 | 8 | 10 | 12.5 | 16 | 20 | 25 | 32 | 40 | 50 | 63 | 80 | 100 | 112 | 125 | 140 |

试验载荷t | 10 | 12.5 | 16 | 20 | 25 | 31.5 | 40 | 50 | 6 | 70 | 85 | 100 | 120 | 143 | 158 | 172.5 | 189 |

B、钓钩卸去试验载荷后,不应有任何明显的缺陷和变形,开口度的增加是不应超过原尺寸的0.25%。

C、钓钩应能可靠地支持住2倍的试验载荷而不脱落。

2、滑轮组

2.1、滑轮组的检修。滑轮组应每月进行一次检查。检查的内容包括;a、正常工作的滑轮用手能灵活转动,侧性摆动不得超过D/1000,其中D为滑轮的名义直径;b、滑轮上是否有裂纹或轮缘部分是否有破碎;c、检查滑轮槽的磨损情况;d、检查轴承的润滑情况;e、检查滑轮、轴、挂架的紧固情况。

2.2、滑轮的报废标准。金属铸造的滑轮出现在下列情况之一时,则应报废:a、滑轮出现裂缝;b、轮槽不均匀磨损达3mm;c、轮槽比厚度磨损达原壁厚的20%;d、轮槽底径的磨损量超过钢丝绳直径的25%;e 、其他损坏钢丝绳的缺陷。

2.3修理方法。滑轮组的常规故障及排除方法见表3

表3滑轮组故障及排除方法

故障 | 产生故障的原因及后果 | 排除方法 |

1÷滑轮槽磨损不均 2、 轮槽壁磨损 3、 槽底径向磨损 4、 滑轮出现裂纹 5、 滑轮转不动 6、 滑轮倾斜松动 | 1、 材质不均,安装不符合要求,绳、轮接触不均匀 2、 钢丝绳脱槽 3、 钢丝绳磨损 4、 滑轮破碎 5、 轴与轴套没有润滑油 6、 轴上定位件松动 | 1、 不均匀磨损超过3mm时,应予以更换。 2、 壁厚磨损量达原厚度的20%时,应更换。 3、 磨损量超过绳径的25%时应更换。 4、 拆开清洗润滑部位,保证所需的润滑油。 5、 调整、紧固定位。 |

3、钢丝绳

3.1钢丝绳的报废标准。钢丝绳的报废标准是根据钢丝绳的表面磨损及腐蚀以及断丝情况来决定的。钢丝绳的报废标准见表4。

表4 钢丝绳的报废标准

钢丝绳安全系数或起重机工作类型 | 钢丝绳结构形式 | |||

6W(19),6×(19)(GB1102-74) | 6×37(GB1102-74) | |||

交互捻 | 同向捻 | 交互捻 | 同向捻 | |

一个捻距上的断丝数 | ||||

〈6(轻、中级) | 12 | 6 | 22 | 11 |

6(重级) | 14 | 7 | 26 | 13 |

表4中一个捻距即为一股钢丝绳捻绕一周的轴向距离。而断丝数是指钢丝绳每股内的细钢丝而言,粗钢丝绳每根按相当于1.7根细钢丝绳折算。

吊运熔化或炽热金属,酸溶液、易燃易爆物及有毒物品等的钢丝绳,其报废标准为表4中数值的一半。

如有一股钢丝绳断掉,则钢丝绳应报废。

当钢丝绳外层钢丝的磨损或腐蚀超过钢丝直径的40%时,钢丝绳应报废。这个40%是指纯粹磨损而无断丝的情况,如果既有断丝又有磨损,则应按表5折算后决定。

表5折算系数表

断丝表面磨损或腐蚀量(%) | 10 | 15 | 20 | 25 | 30-40 | 大于40 |

折算系数(%) | 85 | 75 | 70 | 60 | 50 | 0 |

4 、卷筒组

4.1卷筒的检修

A、检查卷筒上有无裂纹,有裂纹时不许补焊,应更换。

B、检查卷筒沟槽的磨损情况,磨损深度较原卷筒壁厚减小20%时应更换(可以在槽底部打眼测量)。

C、有个别卷筒经过一定磨损后,漏出了原有的内在铸造缺陷,如果是单个气孔或砂眼,其直径小于8mm,深度小于该壁厚名义尺寸20%,而绝对值还不超过4mm,在10mm长度上(任何方向)不超过一处;在卷筒加工表面上的总数不多于5处时,可以不必焊补而继续使用。当缺陷清理后,其大小在表中所列的范围内时,可以焊补,且在同一断面上的长度为100mm内不多于两处,焊补后可以不经热处理,只需用砂轮磨平磨光焊补处即可使用。

表6 卷筒允许补焊条件

材质 | 卷筒直径(mm) | 单个缺陷面积(cm2) | 缺陷深度 | 总数量 |

铸铁 球铁 | ≤700 | ≤2 | ≤25%壁厚 | ≤5 |

>700 | ≤2.5 | |||

铸钢 | ≤700 | ≤2.5 | ≤30%壁厚 | ≤8 |

≥700 | ≤3 |

D、检查钢丝绳在卷筒上的固定情况,压板连接是否牢固,螺栓是否齐全,有无松动。

E、个润滑部位必须定期检查和定期注油。

5、减速机

5.1减速器的检修。

A÷经常检查减速器的地脚螺栓,不得有松动现象。

B÷要监听减速器齿轮的声音,应均匀而轻快,不得有噪音及撞击声音,一旦发现应及时消除。

C÷检查减速器箱体发热(可用手触摸),特别是个轴承处,如果发现温度超过周围空气温度40°C,绝对值超过80°C时应停止使用。

D、检查轴承是否有损坏,齿轮或轴承是否缺乏润滑脂,负载持续时间是否太长,旋转是否有卡住等情况,有时是因调整圆锥辊子轴承的调整螺钉拧的太紧,致使锥面间没有游隙而造成的。调整方法是先把调整螺钉拧紧,再往回旋转,旋转的角度应根据螺纹螺距而定,螺距为2mm时可旋回30°,螺距为1mm时可旋回60°,即使调整螺钉在轴上移动0.1—0.2mm为宜。调整好后再用止动垫片固定好。

E、检查减速器的密封情况,有无漏油或渗油现象,如果发现减速器箱体的开合面及闷盖与箱体联接处漏油,采用涂密封胶的措施比较有效。在打开重涂时,原涂层可用玻璃或用醋酸乙脂和汽油各50%混合液清洗,消除干净后再重涂。若箱体变形,则在不影响孔径的条件下,可刮平开合面再涂密封胶。另外,还应注意油量是否符合要求,不足时应添加。

F、减速器应定期更换润滑油(0.2--2年),并定期检查(3—6个月)润滑油.如发现润滑油变质,应及时更换.

5.2齿轮的报废标准.齿轮出现下列缺陷之一时,应报废:a、齿根上有一处或数处疲劳裂纹;b、断齿;c、齿面点蚀损坏达啮合面的30%,且深度达原尺厚的10%时;d、齿厚的磨损量达表7所列数值时;e、调运炙热金属或易燃易爆等危险品的起升机构及变幅机构,其传动齿轮的磨损限度答本条中cd项中数值的50%时。

表7 齿轮允许磨损量

传动齿轮的类别 | 齿厚磨损量达原尺厚的百分比 | ||

①级啮合 | 其它级啮合 | ||

闭式 | 起升机构 | 10 | 20 |

其它机构 | 15 | 25 | |

开式齿轮传动 | 30 | ||

6、 联轴器

6.1联轴器的检修

a÷联轴器的安装精度。其轴线的允许倾斜角,如图3(a)所示中的ψ,对于齿轮联轴器ψ不应超过0°30′,对于弹性圆柱销联轴器ψ不应超过0°40′。两轴线的径向位移,如图3(b)所示中的Y,对于齿轮联轴器不得超过表8中规定的数值;对于弹性圆柱销联轴器不得超过表9中规定的数值。

对于采用中间轴联结的联轴器,其径向位移量Y的大值不应超过0.00873A,A、为两端外齿套齿中心线间距。

表8 齿轮联轴器的径向位移量Y

型号 规格 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

模数(m) | 25 | 25 | 3 | 3 | 3 | 4 | 4 | 4 | 6 | 6 | 8 | 8 | 10 |

齿数(z) | 30 | 38 | 40 | 48 | 56 | 48 | 56 | 62 | 46 | 56 | 48 | 54 | 48 |

齿轮外径(D) | 80 | 100 | 126 | 150 | 174 | 200 | 232 | 256 | 288 | 348 | 400 | 448 | 500 |

位移量(y) | 0.40 | 0.65 | 0.80 | 1.00 | 1.25 | 1.35 | 1.60 | 1.80 | 1.90 |

|